Наш комбинат огнеупоров поддерживает традиции качества со времён предприятий Вахтера, когда высокое качество продукции не раз отмечалось золотыми, серебряными и бронзовыми медалями промышленных выставок и ярмарок Санкт-Петербурга и Москвы, а также за границей. С 1998 года комбинат постоянно развивает свою систему менеджмента качества. Так 2013 год стал знаковым для системы – в течение 15 лет на предприятии функционирует система управления качеством при производстве огнеупоров и пропантов в соответствии со стандартами ISO серии 9000, и 10 лет – система управления качеством производства пропантов в соответствии с требованиями спецификации API Q 1 Американского института нефти.

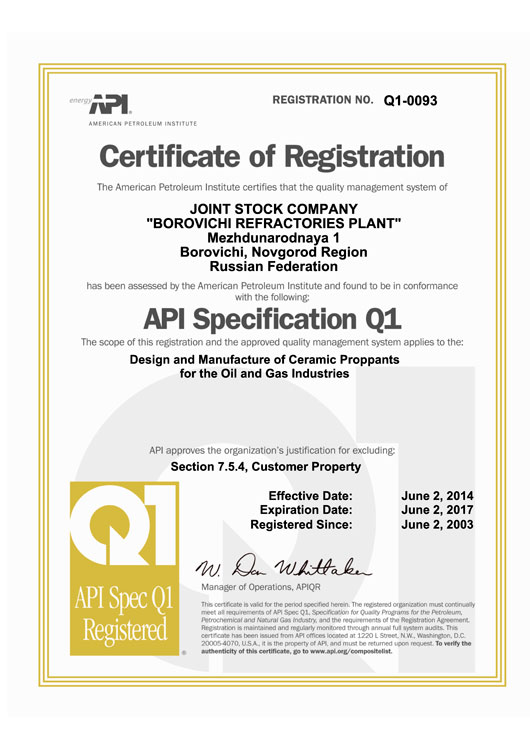

По результатам проведённого ресертификационного аудита со стороны API в феврале 2014 года, о котором мы писали в февральском выпуске газеты, получен сертификат соответствия СМК производства пропантов сроком до 2 июня 2017 года. В период с 6 по 10 апреля следующего 2015 года ожидается очередной инспекционный аудит.

Также в I квартале 2014 года органом по сертификации АНО ЮПК «Прогресс» был проведен инспекционный контроль за сертифицированной СМК производства огнеупоров и пропантов на соответствие требованиям ГОСТ ISO 9001 – получено подтверждение о соответствии и выдано разрешение на дальнейшее использование сертификата.

Органом по сертификации ООО «Огнеупор-Тест» в марте проведён инспекционный контроль за 11 (одиннадцатью) видами сертифицированной продукции: КМКРУ-45, КУСД-80, МКВ-72, МКС-72, СКГУ, ША, ШКУ-37, ШПД-41, ШПД-39, ШС-32 (полусухого и пластичного способов производства). По результатам контроля и испытаний, проведённых в испытательной лаборатории ОАО «БКО», качество подтверждено, и принято решение о соответствии продукции требованиям нормативной документации в полном объёме. Отметим, что доля сертифицированной продукции, выпущенной за 2013 год, составила 51 % к общему выпуску в тоннах или 44% к общему выпуску в товарной продукции, и осталась на уровне 2012 года.

За 2013 год проведена большая работа в области системы менеджмента качества не только по подготовке к ресертификационным и инспекционным аудитам, но и по снижению уровня брака и уровня потерь от брака: в 2013 году потери снизились на 17,9% по отношению к 2012 году, доля потерь от брака к производственной себестоимости снизилась на 23 %.

Снижение уровня брака в 2013 году произошло за счёт его снижения в основных цехах (ЦСП, цех №4) – это стало возможным благодаря взаимодействию директоров и главных специалистов, практически всех служб комбината: ОМ, ПрО, ЦСП, 4 цех, ТО, ЦСТиП, ОГМ, ОГЭ, ОИТ, РМЦ, ЦЗЛ, ОВП, ЦМС, ЖДЦ, ЮО и других. За счёт командной работы над выявленными проблемами сотрудники из разных подразделений научились договариваться между собой, видеть и уважать труд персонала других подразделений, и, самое главное, спокойно, без взаимных упрёков и конфликтов общаться на производственные темы и решать поставленные производственные задачи.

Переломный момент в 2013 году наступил и в ЦСП с помощью слаженной работы цеховых специалистов и рабочих под руководством начальника цеха Степанова В.Н., а также с помощью разработки отделом организации труда и заработной платы Положения о мотивации персонала за выпуск качественной продукции.

Следуя принципу постоянного улучшения, на 2014 год Генеральным директором утверждены Цели в области качества:

- увеличение объёмов выпуска и продаж пропантов и огнеупоров на 9%;

- снижение уровня брака обжига огнеупорных изделий на 2 % и брака по всем переделам;

- увеличение объёмов паспортизации продукции с первого предъявления;

- автоматизация производства с целью снижения потерь сырья.

Кроме того, планами развития СМК на 2014 год и последующие периоды запланировано внедрение таких мероприятий, как:

- формирование нового подхода к обучению ИТР, как по СМК, так и по основным функциональным обязанностям;

- продолжение работы по вовлеченности большего количества персонала в подразделениях управления и цехах;

- продолжение начатой в 2014 году работы по анкетированию потребителей с целью определения их удовлетворённости и путей улучшения;

- подготовка подразделений и системы качества к применению принципов «бережливого производства»;

- изменение подхода к проведению внутренних проверок – увеличение перечня подразделений подлежащих проверкам, изменение методики проведения, расширение круга аудиторов.

Потенциал направлений для улучшения поистине безграничен, при использовании современных методов менеджмента качества, как показывает практика зарубежных и российских компаний, можно добиться достижения новых горизонтов качества – снижения потерь от брака, увеличения прибыли и повышения качества продукции.

Е.МУХОРТОВА,

руководитель группы

обеспечения качества ОТК.